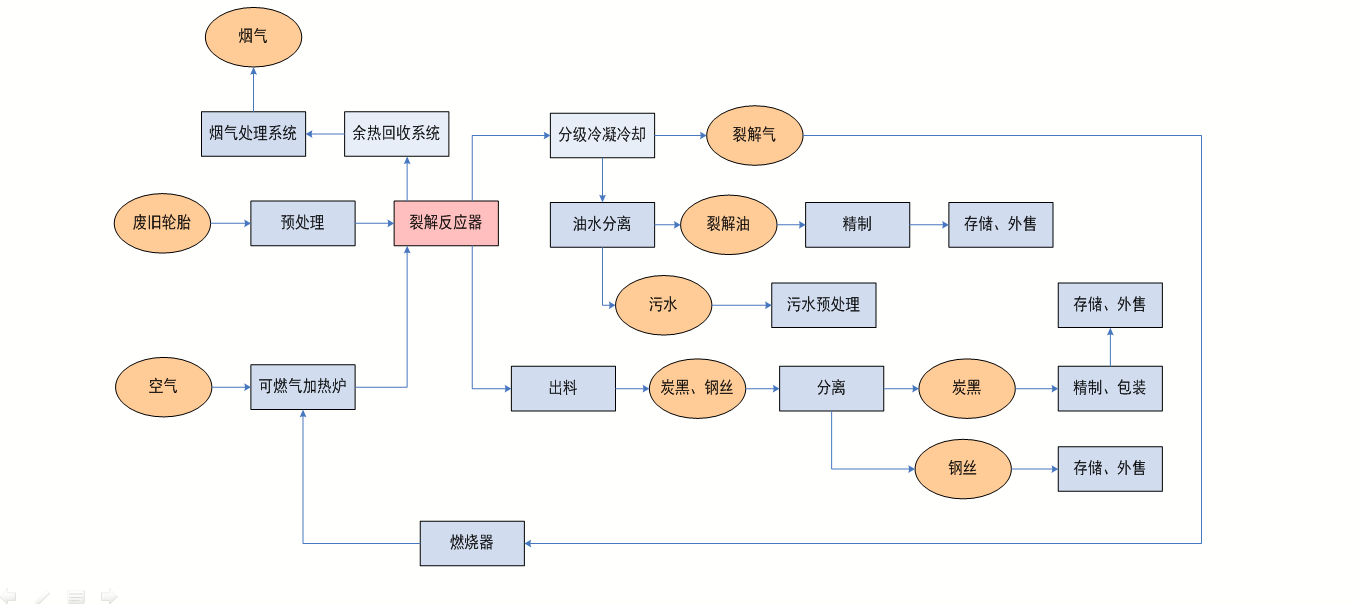

采用外热式回转窑废轮胎热解工艺和设备。废轮胎通过热解可以产生洁净的燃气、燃油和较高利用价值的炭黑,通过后续工艺使热解油和炭黑进一步提质精炼。同时结合浙大的超低排放技术,有效的解决热解产生污染物的排放治理问题。

采用低温微负压连续热裂解工艺技术,热解效率高; 注:当前规模处理能力可达到1.5万吨/年/线。

热解炉旋转密封性能好,使废旧轮胎胶粒处于无氧裂解,因不用氮密封,能源损失少,且安全性能高。

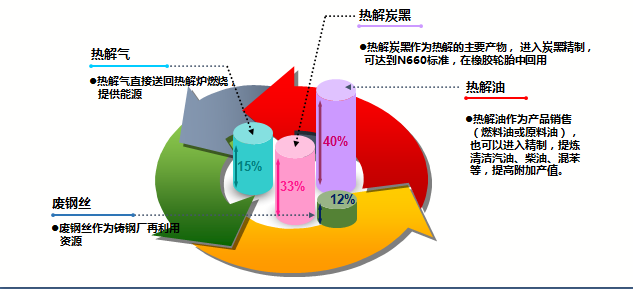

采用高效率的热解气回收技术,使轮胎经裂解后大部分变成液体油品,少量热解气循环作为热能供应,减少废气排放,烟气达到国家超低排放标准,同时能耗低且运营成本低,经济效益和环境效益高。

采用温度场自适应优化控制,保证热解效率以及热解效果,既解决炉内结焦问题,又提高热解产品(尤其炭黑)的品质。

整套装备配有工艺参数自动/手动设定、安全保护报警及停机系统,操作及自动记录打印,运维成本低,自动化以及智能控制程度高。

模块化设计,整体噪音小,运转平稳,运营维护费用低。